Neue Massstäbe im 3D-gedruckten Betonbau

Eine innovative Betonmixtur sowie neue Bewehrungs-und Bemessungsverfahren von ETH-Forschenden machen tragende Bauteile aus dem 3D-Drucker im grossen Massstab möglich. Zu bestaunen sind sie ab Mai im höchsten 3D-gedruckten Turm der Welt.

Digital fabrizierte Bauten – zum Beispiel aus dem 3D-Drucker – versprechen den Bausektor zu revolutionieren: Reduzierter Materialverbrauch, geringere Kosten, mehr Arbeitssicherheit, höhere Effizienz und fast unbegrenzte architektonische Freiheit. Dass die Technologie erst marginal eingesetzt wird, liegt mehrheitlich daran, dass es bisher keine geeigneten Verfahren gab, um gedruckten Beton zu bewehren.

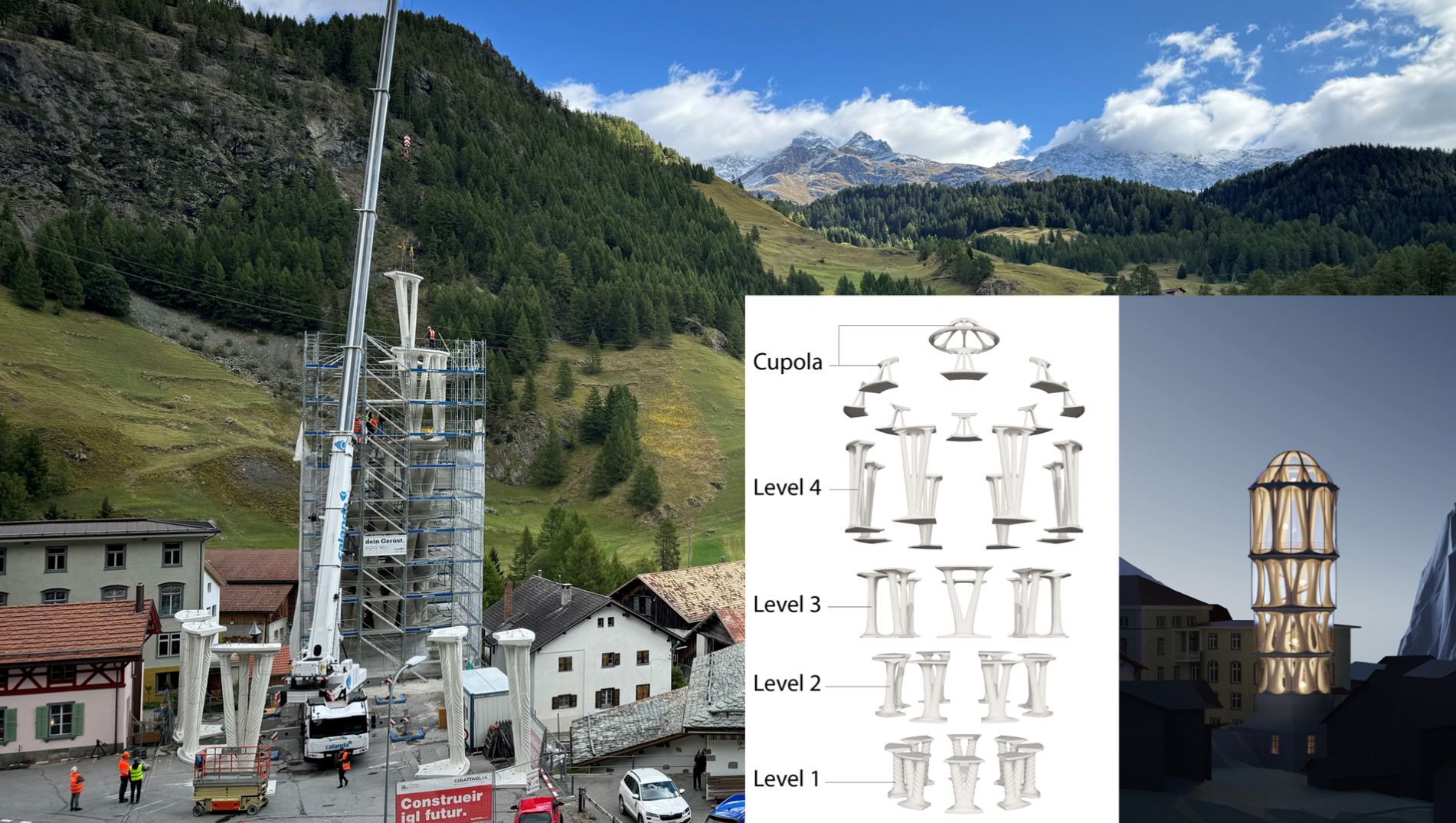

Ein interdisziplinäres Forschungsteam aus Ingenieur:innen und Architekt:innen konnte diese Hürde nun überwinden. Im Mai enthüllen sie auf dem Julierpass eine Weltneuheit: ein 30 Meter hoher Turm aus 3D-gedrucktem Stahlbeton (3DPC). Das höchste jemals gedruckte Bauwerk – Tor Alva (rätoromanisch für weisser Turm) – setzt neue Massstäbe im digitalen Bauen. Es erforscht mit seinen 36 ornamentierten und verzweigten Säulen nicht nur eine neue architektonische Formensprache, sondern präsentiert zum ersten Mal Lasten tragenden 3D-Druck in dieser Grössenordnung.

Das visionäre Projekt – das aus einer Kooperation zwischen der ETH Zürich und der Kulturstiftung Nova Fundaziun Origen hervorgegangen ist – wurde von Benjamin Dillenburger, ETH-Professor für Digitale Bautechnologien, und Michael Hansmeyer, Experte für computergestützte Architektur, entworfen. Der vom Ingenieurbüro Conzett Bronzini Partner statisch-konstruktiv bemessene Turm war besonders schwierig zu realisieren und erforderte zahlreiche Innovationen der beteiligten Teams. Das Departement Bau, Umwelt und Geomatik leistete mit den Professuren von Walter Kaufmann und Robert Flatt wichtige Beiträge in den Bereichen Bautechnik, Materialwissenschaft und Verarbeitung.

«Auf Basis dieser Ergebnisse können wir 3D-gedruckten Stahlbeton nun zuverlässig bemessen.»Prof. Walter Kaufmann

Mitwachsende Armierung

«Die Bewehrung war tatsächlich ein grosser Knackpunkt», erzählt Kaufmann, ETH-Professor für Baustatik und Konstruktion. Da sich der druckende Roboterarm nicht zwischen den Bewehrungseisen hindurchbewegen kann, entwickelten die Forschenden eine Art «mitwachsende» Armierung: Sie kombinierten eine horizontale Bewehrung in Form von Ringen, die in regelmässigen Abständen während dem Druck eingesetzt wurden, mit vertikalen Längsbewehrungsstäben, die nach dem Druck angebracht wurden. Speziell daran ist, dass die Kanäle, in welche die Bewehrungsstäbe eingeschoben werden, bereits im digitalen Entwurf integriert sind. Damit sich dieser Aufbau möglichst ähnlich wie herkömmlicher Stahlbeton verhält, gossen die Forschenden diese Kanäle anschliessend mit einem selbstverdichtenden Mörtel aus, der die Bewehrungsstäbe nach dem Aushärten an ihrem Platz hält. In den oberen Turmgeschossen wird die Längsbewehrung zudem vorgespannt, um das Risiko von Rissen zu minimieren. Gemeinsam mit Dillenburgers Gruppe, dem ETH Spin-off Mesh und der Firma Zindel United konnte das Einlegen der Bewehrungsringe im Verlauf des Projekts sogar automatisiert und durch einen Roboter ausgeführt werden.

Gedruckte Bauten sicher bemessen

Da noch keine Normen und Richtlinien für die Bemessung von 3D-gedruckten Bauten existieren, musste Kaufmanns Gruppe neue Testverfahren entwickeln, um die Tragsicherheit des neuartigen Bauwerks zu prüfen. «Der relevanteste Unterschied zu gegossenem Beton ist die Schichtung des 3D-Drucks», sagt Kaufmann. «Dadurch besitzt das Material nicht in alle Richtungen die gleichen Eigenschaften.» Um herauszufinden, inwieweit die Schichtfugen den Beton schwächen, führte Kaufmanns Gruppe einen modifizierten «Slant Shear Test» durch, bei dem eine Materialprobe einachsig auf Druck belastet wird, bis sie abschert. Indem sie solche Versuche mit unterschiedlich schräg angeordneten Schichtfugen wiederholten, erhielten sie entscheidende Informationen über die mechanischen Auswirkungen der Fugen.

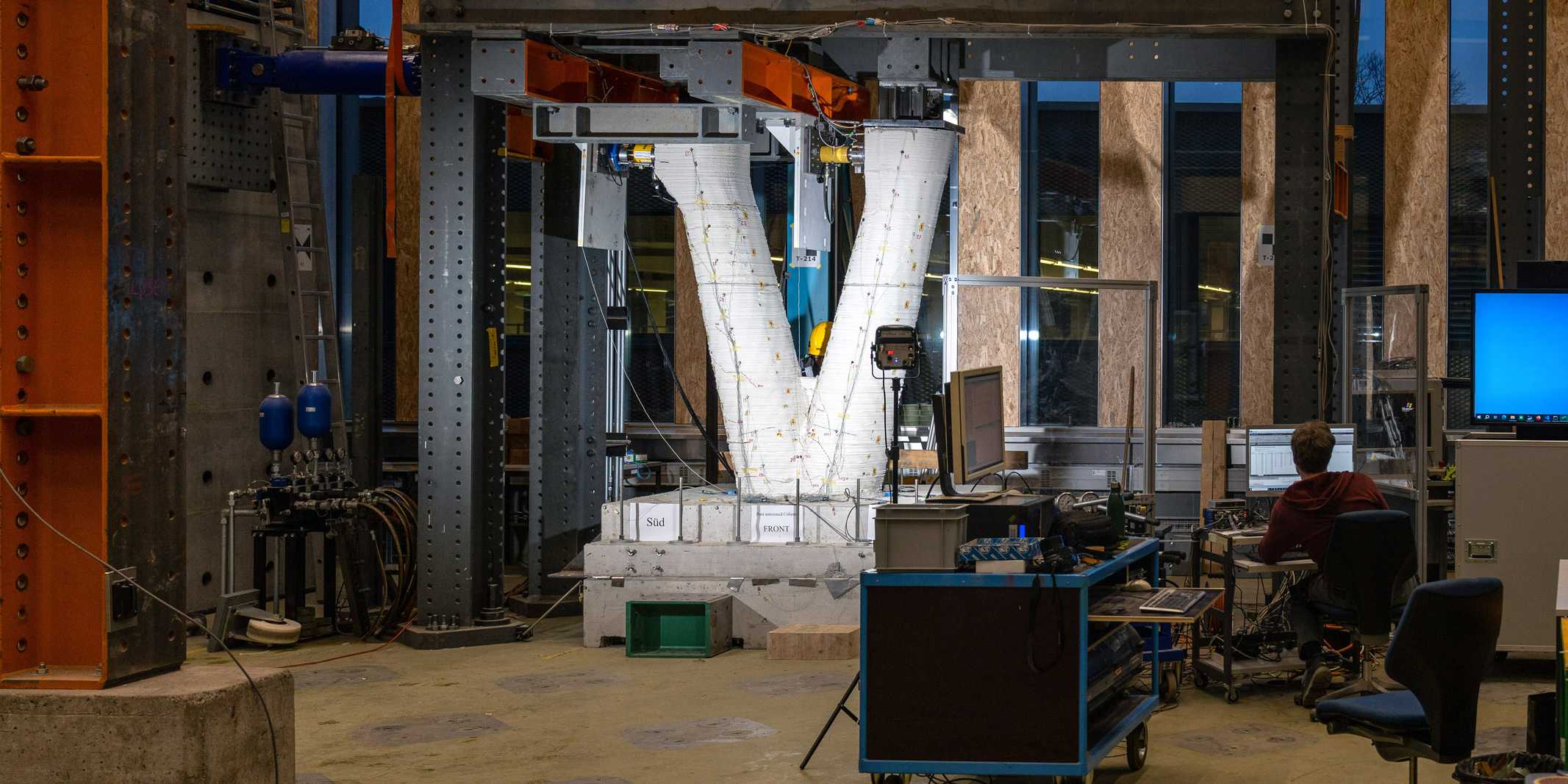

«Ein entscheidender Durchbruch war die Suche nach einer einfachen, zuverlässigen Methode, um die Festigkeit von 3DPC zu testen, mit Ergebnissen, die mit nur geringfügigen Anpassungen zu bestehenden Betonmodellen passen. Das gab uns die Zuversicht, 3DPC als tragendes Material für Tor Alva zu empfehlen», so Oberassistent Dr. Alejandro Giraldo Soto, der die Forschungsprojekte zur strukturellen Leistungsfähigkeit von 3DPC und die Tests zu den V-Säulen geleitet hat.

«Auf Basis dieser Ergebnisse können wir 3D-gedruckten Stahlbeton nun zuverlässig bemessen», erklärt Kaufmann, der an der internationalen Anerkennung dieses Slant Shear Tests arbeitet. Dies macht die Berechnung von 3D-Bauten fast so einfach wie von üblichen Stahlbetonbauten, bei denen die Bemessung des Betons ebenfalls von einem einachsigen Druckversuch abgeleitet wird. Das entwickelte Berechnungsverfahren könnte der 3D-Druck-Technologie den Weg in die Praxis ebnen, da es die statische Berechnung von gedruckten Strukturen für gewöhnliche Ingenieurbüros zugänglicher macht.

Für Tor Alva untersuchten die Forschenden das Tragverhalten der Stützen auch experimentell im Massstab 1:1. Ergänzende Zuggurtversuche gaben Aufschluss über den Verbund zwischen dem 3D-gedruckten Beton, dem Mörtel und der nachträglich eingebauten Längsbewehrung. Besondere Beachtung verlangte die Korrosionsgefahr der eingesetzten Bewehrungsringe, die aufgrund der dünneren Deckschicht und der höheren Porosität des 3D-gedruckten Betons, erhöht ist. Aus diesem Grund – und um die Zahl der Unbekannten in diesem anspruchsvollen Projekt zu begrenzen – entschieden sich die Forschenden für nichtrostenden Stahl.

Innovatives Material und automatisierter Prozess

Zustande gekommen wäre Tor Alva nicht ohne die vorbereitende Forschung von Robert Flatts Lehrstuhl für Physikalische Chemie der Baustoffe. Seit 2017 arbeitet seine Gruppe gemeinsam mit dem Lehrstuhl für Digitale Bautechnologien an geeigneten Betonmischungen und Druckprozessen. Beim 3D-Druck wird frischer Beton durch eine Düse am Arm eines Industrieroboters gepumpt. Er muss deshalb flüssig genug sein, um gepumpt zu werden und doch schnell genug aushärten, um nicht unter seinem eigenen Gewicht zu verlaufen. Noch wichtiger ist, dass er im Laufe der Zeit genügend Festigkeit entwickelt, um auch die nachfolgenden Schichten zu tragen. Die Betonmischung von Flatt erreicht dies mit Hilfe von zwei Zusatzstoffen, die dem Beton kurz vor der Düse beigemischt werden. Eine dieser Komponenten, deren genaue Wirkungsweise derzeit von einem Doktoranden erforscht wird, steuert die Konsistenz des frisch gedruckten Betons, während die andere dafür sorgt, dass das Material genügend Festigkeit entwickelt.

«Tor Alva ist der Beweis, dass wir mit verlässlicher Qualität und in grossem Massstab drucken können», erzählt Flatt. Einen wichtigen Meilenstein stellte die Automatisierung der Betonzufuhr dar, die er gemeinsam mit Dillenburgers Gruppe und den Industriepartnern BASF und Knauf entwickelt hat. Anstatt dass die Forschenden manuell Beton anmischen und zugeben, geschieht der Misch- und Pumpprozess nun automatisch – ebenfalls ein wichtiger Schritt, um 3D-Druck marktfähig zu machen.

«Tor Alva ist der Beweis, dass wir mit verlässlicher Qualität und in grossem Massstab drucken können.»Prof. Robert Flatt

Nachhaltigkeit als Achillessehne

Tor Alva hebt die Welt des digitalen Bauens auf ein neues Level, abgeschlossen ist die Forschung zu tragenden 3D-gedruckten Bauteilen aber noch lange nicht. «Wir möchten Alternativen finden, die im 3D-Druck besser funktionieren und besser automatisierbar sind», sagt Kaufmann. Erste Projekte mit Bewehrungen aus Fasern oder Drähten in den Schichtfugen sind bereits durchgeführt worden.

Flatt beschäftigen derzeit die Emissionen des tragenden 3D-Drucks. Nichtrostender Stahl sowie der verwendete Hochleistungsbeton sind CO2-intensiv. Gemeinsam mit Guillaume Habert, ETH-Professor für Nachhaltiges Bauen, berechnet er nun den CO2-Fussabdruck für unterschiedliche 3D-gedruckte Bauarten von Tor Alva. Interessant dabei ist, dass gedruckter Beton viel schneller CO2 aus der Luft wiederaufnimmt als gewöhnlicher Beton. Während dies bei einer normalen Konstruktion ein Korrosionsrisiko für die Bewehrung darstellen würde, wird durch die Verwendung von rostfreiem Stahl in Tor Alva die CO2-(Wieder-)Aufnahme plötzlich zu einem wichtigen Teil der Ökobilanz.

Für Flatt ist klar: «Die Nachhaltigkeit von 3D-Stahlbetondruck muss noch verbessert werden – zum Beispiel mit recyceltem Edelstahl, aber auch durch kohlenstoffärmere Betonmischungen.» Die Forschenden konnten bereits erfolgreich mit einer Betonmischung drucken, die einen halb so grossen CO2-Fussabdruck aufweist. Sie wurde jedoch aufgrund der grauen Farbe und anderen Ungewissheiten nicht für Tor Alva verwendet. Doch auch der weisse Turm bringt erste nachhaltige Prinzipien auf: Die Bauelemente des Baus können nach seiner Standzeit ohne Verluste demontiert und an einem anderen Ort wieder aufgerichtet werden.

Mit Unterstützung der Albert-Lück-Stiftung und unter dem Dach von Design++ erforscht Flatts Gruppe ebenfalls neue Methoden zur Qualitätskontrolle von 3D-gedruckten Strukturen – unter anderem mit Hilfe von Augmented Reality. Flatt geht davon aus, dass dies ein weiterer wichtiger Schritt ist, um das Vertrauen in die digitale Fabrikation zu stärken und zu ermöglichen, dass die Technologie auf dem Markt Fuss fassen kann.

Dieser Beitrag baut auf einem Artikel auf, der im «Globe», dem Magazin der ETH Zürich und ETH Alumni, erschienen ist und beleuchtet die wesentlichen ingenieurtechnischen Leistungen, die das D-BAUG zum Bau von Tor Alva beigetragen hat. Text: Stéphanie Hegelbach.

Weitere Informationen

externe Seite Tor Alva ProjektwebseiteLehrstuhl für Massiv- und Brückenbau, Prof. Walter Kaufmann

- Giraldo Soto, A., Gebhard, L., Anton, A., Dillenburger, B., Kaufmann, W.

externe Seite Structural Testing Campaign for a 30 m Tall 3D Printed Concrete Tower

Fourth RILEM International Conference on Concrete and Digital Fabrication (2024), doi: 10.1007/978-3-031-70031-6_57 - Anton, A., Lin, C. W., Skevaki, E., Wang, M.-Y., Wangler, T., Flatt, R. J., Giraldo Soto, A., Gebhard, L., Kaufmann, W., Hasmeyer, M., Dillenburger, B., Ayres, P., Thomsen, M. R., Sheil, B., & Skavara, M.

externe Seite Tor Alva: A 3D Concrete Printed Tower

Fabricate (2024), Creating Resourceful Futures, doi: 10.2307/jj.11374766.35 - Licciardello, L., Giraldo Soto, A., Kaufmann, W., & Metelli, G.

externe Seite Determining the strength of 3D printed concrete with the modified slant shear test

Structural Concrete (2025), doi: 10.1002/suco.202400238 - Giraldo Soto, A., Anton, A., Gebhard, L., Conzett, J., Kaufmann, W., Dillenburger, B., & Hansmeyer, M.

Fully load-bearing reinforced 3D printed concrete and its application in Tor Alva, the world-tallest 3D printed concrete tower

Forthcoming: IX International Conference on Structures (ACHE), June 25–27, 2025, Spain.

Lehrstuhl für Physikalische Chemie der Baustoffe, Prof. Robert Flatt

- Boscaro, F., Quadranti, E., Wangler, T., Mantellato, S., Reiter, L., Flatt, R.J.

externe Seite Eco-Friendly, Set-on-Demand Digital Concrete

3D Printing and Additive Manufacturing (2022), doi: 10.1089/3dp.2020.0350 - Wangler, T., Flatt, R.J.

externe Seite On sustainability and digital fabrication with concrete

Cement and Concrete Research (2022), doi: 10.1016/j.cemconres.2022.106837 - Wangler, T., Patankar, Y., Flatt, R.J.

externe Seite Sustainable Digital Concrete: Myth, Reality or Emerging Opportunity?

Architectural Design (2024), doi: 10.1002/ad.3093 - Reiter, L., Wangler, T., Anton, A., Flatt, R.J.

externe Seite Setting on demand for digital concrete – Principles, measurements, chemistry, validation

Cement and Concrete Research (2020), doi: 10.1016 j.cemconres.2020.106047