Stahlbeton, Korrosion und Klimawandel

Beton ist der weltweit meistverwendete Baustoff – bei seiner Herstellung gelangen jedoch Unmengen an CO2 in die Atmosphäre. Stahlbeton-Bauten können erst klimafreundlich werden, wenn ein altes Dogma umgestossen wird: dass nur hoch alkalischer Beton den Bewehrungsstahl vor Korrosion schütze. Genau das möchte der Materialwissenschaftler Ueli Angst an der ETH Zürich in einem Forschungsprojekt erreichen, das neu von der Werner Siemens-Stiftung unterstützt wird.

Zehn Matterhörner oder 600 Gigatonnen – so viel Beton wurde weltweit bis heute verbaut. Und kein Ende ist absehbar. Beton ist das weltweit am meisten von Menschen produzierte Material. Das hat verschiedene Gründe: Beton ist verhältnismässig günstig und seine Bestandteile kommen fast überall in der Erdkruste vor. Ausserdem ist er in Verbindung mit Stahl unschlagbar stark und dauerhaft und eignet sich nicht nur für Wohn- und Bürogebäude, sondern auch für grosse Infrastrukturbauten wie Brücken oder Tunnels.

Die Kehrseite der Medaille: Die Herstellung der riesigen Betonmengen ist eine Belastung für das Klima. Bis zu 8 Prozent des menschgemachten CO2-Ausstosses stammen aus der Betonherstellung. Beton ist für dreimal mehr CO2-Emissionen verantwortlich als der weltweite Flugverkehr.

Die Industrie und das Bauwesen sind sich der Problematik mittlerweile bewusst und versuchen mit unterschiedlichen Ansätzen, die Betonherstellung ökologischer zu machen. Die vielfältigen Ansätze sind insgesamt äusserst vielversprechend, doch die Umsetzung in die Praxis ist bisher an grundsätzlichen Problemen gescheitert.

Der Schwachpunkt von Stahlbeton

Der Bauingenieur und Materialwissenschaftler Ueli Angst, Professor am Departement für Bau, Umwelt und Geomatik der ETH Zürich, kennt sowohl die wissenschaftlichen als auch die industriellen Hürden, die dem Versuch im Weg stehen, Beton zu einem nachhaltigen Baustoff zu machen und gleichzeitig die Dauerhaftigkeit sicherzustellen. Dank der Unterstützung der Werner Siemens-Stiftung kann er sich dem Unterfangen nun von Grund auf widmen. Der Fokus seiner Forschung liegt dabei auf der Korrosion von Stahl in Beton. Dabei rostet die Stahlbewehrung (auch Armierung genannt) im Beton, was über die Zeit zu erheblichen Schäden am Bauwerk führen kann. Dieses Phänomen, die sogenannte Bewehrungskorrosion, ist die «Achillesferse» von Stahlbeton. Die Korrosion der Stahlbewehrung und damit die Schädigung von Stahlbetonbauwerken muss unbedingt vermieden werden. Sie führt zu immensen Kosten, beeinträchtigt die Sicherheit und belastet am Ende auch die Umwelt. «Nach heutiger Lehrmeinung ist nur ein hoch alkalischer Stahlbeton gegen Korrosion geschützt», erklärt Ueli Angst.

Muss Beton hoch alkalisch sein?

Um Beton herzustellen, mischt man das Bindemittel Zement mit Gesteinskörnungen wie Sand und Kies und fügt Wasser hinzu. Zement wird aus Kalkstein und Rohstoffen wie Ton hergestellt. Das gemahlene Mineralgemisch wird im Ofen bei hohen Temperaturen gebrannt, wobei der Zementklinker entsteht. Durch die Hitze wird der Kalkstein in Calciumoxid und das Treibhausgas CO2 aufgespalten. Im Fachjargon wird der Vorgang Kalzinierung genannt. Das dabei gebildete Calciumoxid ist Teil des Zementklinkers und führt später, wenn der Zement für die Betonherstellung mit Wasser angemischt wird, zu einem hoch alkalischen (basischen) Milieu im Beton. Dieses alkalische Milieu schützt den Bewehrungsstahl im Beton vor Korrosion. Jedoch: Die Kalzinierung ist für 60 Prozent der CO2-Emissionen verantwortlich sind, die bei der Betonherstellung verursacht werden. Die restlichen 40 Prozent entstehen beim Heizen des Brennofens, beim Transport der Rohstoffe oder beim Mahlen der Mineralien und Zementklinker.

Sind ökologische Zemente dauerhaft?

Um die Ökobilanz von Beton zu verbessern, werden seit rund zwanzig Jahren intensiv verschiedene Ansätze verfolgt. Man kann zum Beispiel die Energie, die es für das Heizen des Brennofens braucht, nachhaltiger erzeugen. Doch der positive Effekt ist begrenzt. Der effektivste Ansatz liegt darin, die Zusammensetzung der Rohstoffe zu ändern. «Vermeiden lassen sich geogene CO2-Emissionen nur, wenn man den Kalkstein durch einen anderen Rohstoff ersetzt oder wenn man den Kalkstein nicht brennt», sagt Ueli Angst und betont, dass Hochschulen und die Industrie in dieser Hinsicht zahlreiche interessante Ansätze verfolgen. «Diese ökologischen Zemente können durchaus zu ähnlichen oder besseren mechanischen Betoneigenschaften als herkömmlicher Zement führen», so Angst, «doch bis heute ist man der Überzeugung, dass die CO2-reduzierten Zemente mit einer reduzierten Dauerhaftigkeit einhergehen.»

Beton und Stahl werden als perfekte Kombination angesehen, weil traditioneller Beton mit einem pH-Wert von rund 13 sehr stark alkalisch ist. Die hohe Alkalinität bewirkt, dass sich auf der Stahloberfläche eine sogenannte Passivschicht bildet, welche die Eisenauflösung unterbindet und so den Stahl vor Korrosion schützt.

Das Dogma der Alkalinität

«Diesen alkalischen Korrosionsschutz erhält man eben nur zum Preis von hohen CO2-Emissionen bei der Beton-Herstellung», sagt Angst. Denn lässt man den «CO2-Übeltäter» Kalkstein beim Kalzinieren weg oder verringert seinen Anteil, dann verliert man unausweichlich an Alkalinität. «Das ist das Dilemma, in dem die Wissenschaft und die Industrie heutzutage stecken.»

Kommt als weiteres Problem hinzu, dass unter bestimmten Umständen selbst alkalische Stahlbetonbauwerke rosten. Ein Umwelteinfluss, der dem Werkstoff zusetzt, sind Tausalze auf Strassen oder Meerwasser: Die Salze gelangen durch das Porensystem des Betons zum Bewehrungsstahl und können dort Korrosion auslösen. Ohne kostspielige Gegenmassnahmen bedeutet Korrosion den Anfang vom Ende eines Stahlbetonbauwerks. In der Schweiz kosten die Prävention und Instandsetzung korrodierender Bauwerke im Strassenverkehr über eine halbe Milliarde Schweizer Franken pro Jahr – also rund 1000 Franken pro Minute.

Grundsätzlich sei es korrekt, dass die hohe Alkalinität des traditionellen Betons den Korrosionsschutz begünstige, betont Angst. «Doch die allgemeine Überzeugung, dass Beton hoch alkalisch sein muss, damit die Korrosionsgefahr gebannt ist, stellt ein Hindernis dar für die Suche nach CO2-ärmeren Alternativen.»

Dieses Gebot ist in Lehrbüchern und Baunormen seit rund fünfzig Jahren festgeschrieben. Gemäss Angst hatte diese Lehrmeinung insbesondere in den 1980/90er Jahren durchaus ihre Berechtigung, und sie führte massgeblich zu einer besseren Dauerhaftigkeit von Stahlbetonbauwerken. Doch heute, im Kontext der Klimaerwärmung, sei sie kritisch zu hinterfragen. Angst ist überzeugt, dass er dieses Dogma umstossen und mit einem neuen, «klimakompatiblen» Dogma ersetzen kann.

Hunderte Bauwerke untersucht

Seine These, dass Korrosionsschutz auch ohne hohe Alkalinität möglich ist, stützt sich auf zahlreiche Beobachtungen. «Vor drei Jahren haben wir Untersuchungen von fast vierhundert Bauwerken in der Schweiz, in Finnland und Japan genauer analysiert. Es waren alles Bauwerke, die älter waren und deren Beton aufgrund der Einwirkung des CO2 aus der Atmosphäre im Bereich des Stahls nicht mehr alkalisch war. Trotzdem gab es nur bei 5 bis 10 Prozent dieser Bauwerke relevante Korrosionsprobleme», erzählt Angst. «Das nehmen wir als klaren empirischen Beweis dafür, dass Korrosionsschutz nicht nur mit hoch alkalischem Beton gewährleistet werden kann. Die kritische Frage ist, wie man auch die 5 bis 10 Prozent problematischen Fälle verhindern kann.»

Korrosionsschutz im Fokus

Auf was es beim Korrosionsschutz in Betonbauten und in anderen porösen Baumaterialien wirklich ankommt, das wollen Angst und sein interdisziplinäres Team in den kommenden zehn Jahren mithilfe der Finanzierung der Werner Siemens-Stiftung grundlegend erforschen. Auch wenn das Korrosionsproblem im Stahlbetonbau seit Jahrzehnten bekannt ist, fehlt nach wie vor ein fundamentales und detailliertes Verständnis der ablaufenden Prozesse. Das Forschungsteam will mit einem umfassenden und interdisziplinären Ansatz die komplexen und gegenseitig voneinander abhängigen Prozesse untersuchen: den Transport diverser im Porenwasser des Betons gelöster Stoffe und Gase, chemische Reaktionen, Änderungen der Porenstruktur und elektrochemische Prozesse. Auch die Feuchtigkeit im Beton wird eine zentrale Rolle spielen, um die Korrosion zu bannen.

«Wir streben einen Paradigmenwechsel an: dass man nicht mehr wie bisher die Alkalinität des Betons für hundert Jahre im Griff haben will, sondern die Korrosion», erklärt Angst. Damit dies möglich wird, muss der Fokus in der Forschung auf die Korrosion verschoben werden, und die erwähnten Prozesse müssen grundlegend beleuchtet und quantifiziert werden. Nur so können wissenschaftlich fundierte Prognosemodelle und neue Testmethoden entwickelt werden, mit denen man die Dauerhaftigkeit von klimafreundlichen Betonarten sicherstellen kann.

Grundlagenforschung für die Praxis

Wie genau frisst sich der Rost durch Stahlbetonbauwerke? Was fördert Korrosion, wie lässt sie sich eindämmen? Wie kann man die «Gesundheit» von Betonbauten überwachen? Die Erkenntnisse aus Angsts zentralen Forschungsfragen sollen möglichst rasch in die Industrie und in die Ausbildung fliessen. Die Passagen zum Korrosionsschutz in den bestehenden Normierungen, in Lehrbüchern und Fachbüchern werde man überarbeiten müssen, ist Angst überzeugt.

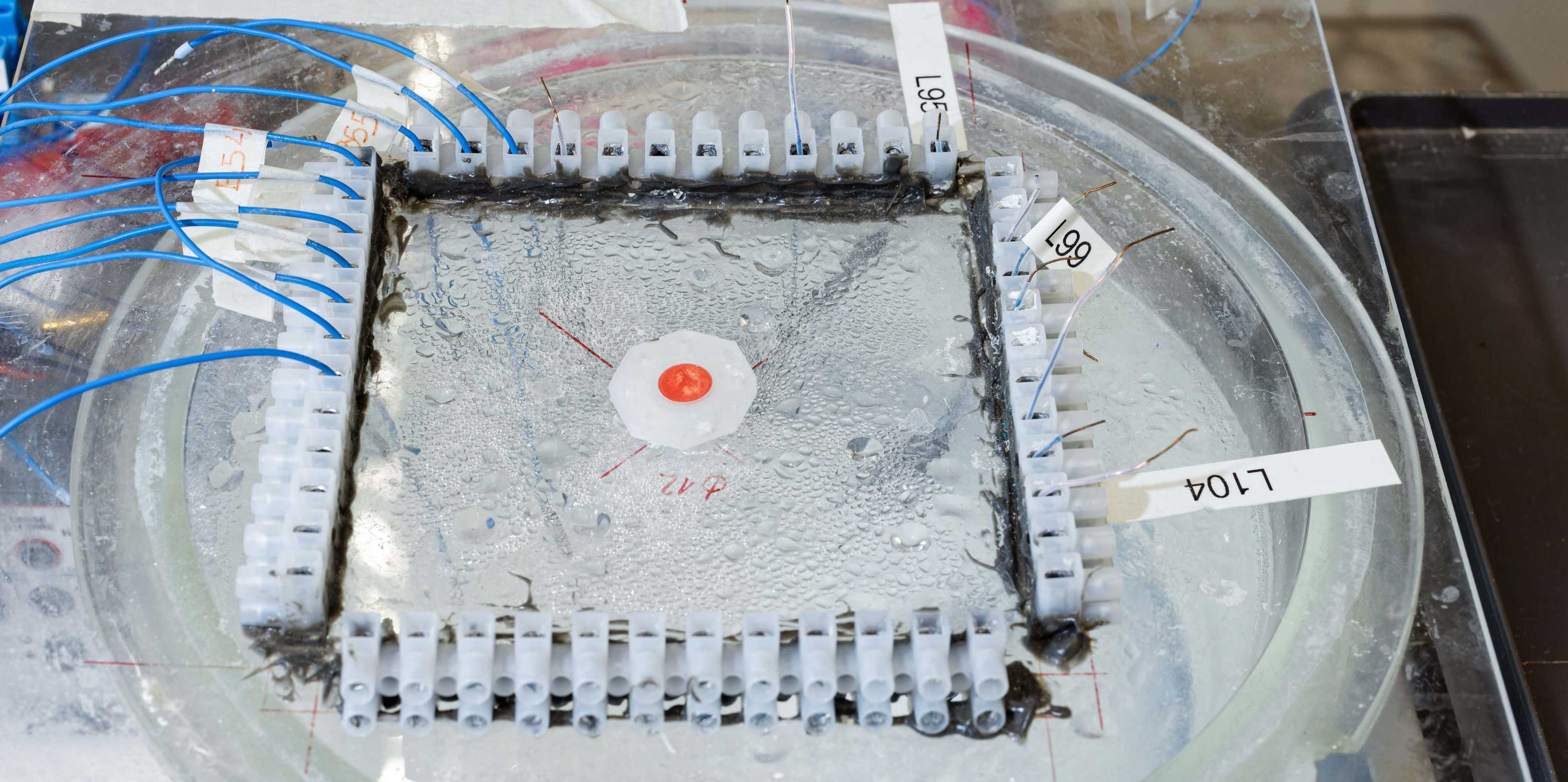

Auch in der Ausbildung der Studentinnen und Studenten möchte der ETH-Professor das Wissen zum Korrosionsverhalten von Beton vermitteln, «damit die kommenden Generationen auf den neusten Erkenntnissen aufbauen können». Hilfreich werden dabei sogenannte Demonstratoren sein, also mit Sensoren ausgerüstete und klimafreundliche Stahlbetonkörper, die interessierten Kreisen plastisch vor Augen führen sollen, wie man nachhaltigen Beton vor Korrosion schützen kann. Weiter möchte Angst auch den kürzlich ins Leben gerufenen YouTube-Kanal mit kurzen Lehrvideos zur Korrosion und der Dauerhaftigkeit von Stahlbeton weiter ausbauen und als Plattform für die Verbreitung des Wissens an ein möglichst grosses und globales Publikum nutzen. Denn CO2 kennt keine Grenzen und der angestrebte Paradigmenwechsel muss global umgesetzt werden können.

Für Angst ist klar, dass es wichtig ist, möglichst rasch die Treibhausgas-Emissionen zu reduzieren – und Betone können einen wesentlichen Beitrag dazu leisten. «Doch man darf die Dauerhaftigkeit nicht aus den Augen verlieren», sagt er. «Andernfalls bescheren wir den künftigen Generationen eine Zeitbombe im Sinne von Bauwerken, die in wenigen Jahrzehnten erheblichen Sanierungsbedarf aufweisen und deren Sanierung erneut unnötige Emissionen freisetzen und Ressourcen verbrauchen wird.»

Beton als CO2-Senke

Sobald der angestrebte Paradigmenwechsel herbeigeführt werden kann, sind die Voraussetzungen für eine klimafreundliche und gleichzeitig nachhaltige Betonproduktion geschaffen. Angsts Vision geht sogar noch weiter: Eines Tages wird man in Betonbauten das Treibhausgas CO2 speichern können, ohne dass sie korrodieren. Es gibt eine Vielzahl an möglichen Ansätzen, wie man CO2 in Beton einlagern kann. Eine Idee, die Angst fasziniert und die er bereits mit einer ersten Vorstudie verfolgt, besteht darin, Mikroorganismen zu nutzen, um die Aufnahme von CO2 im Beton zu beschleunigen. Damit könnte man in Zukunft einen Teil der riesigen, bereits verbauten Betonmengen als CO2-Senke nutzen.

Bei diesem Artikel handelt es sich um eine redaktionell geringfügig bearbeitete Version einer Meldung der externe Seite Werner Siemens-Stiftung von Brigitt Blöchlinger. Bilder: Werner Siemens-Stiftung, Oliver Lang.

Zahlen und Fakten

Mittel der Werner Siemens-Stiftung

10 Mio. CHF für 10 Jahre

Projektdauer

2025–2034

Projektleitung

Prof. Ueli Angst, Departement Bau, Umwelt und Geomatik, ETH Zürich

Links

> Prof. Dr. Ueli Angst, ETH Zürich

> externe Seite Videos zu Korrosion